3D Druck Konstruktionsrichtlinien und Designempfehlungen für das Lasersinter Verfahren mit Kunststoff

Das Laser Sinter-Verfahren bietet aufgrund des Schichtaufbaus im Pulverbett eine sehr hohe Gestaltungsfreiheit. Für einen optimalen Aufbau sollten jedoch einige Konstruktionsrichtlinien im Design des 3D Modells beachtet werden. Im Vergleich z.B. zum Spritzguss können komplexe Geometrien und dreidimensionale Strukturen hergestellt werden, die mit konventionellen Technologien nur bedingt und zu sehr hohen Kosten umsetzbar wären.

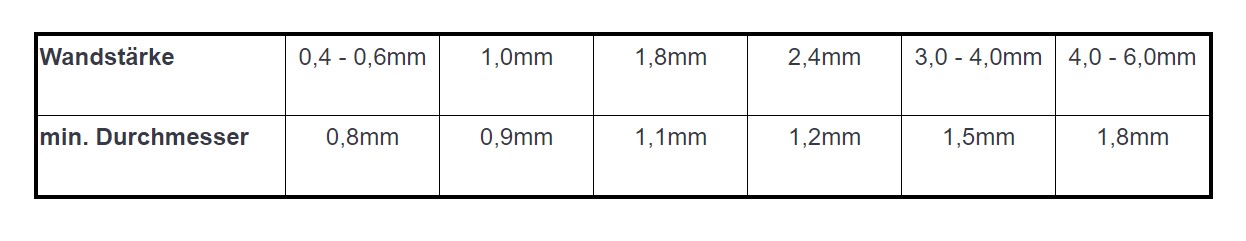

Minimale Wandstärken

Verfahrenstechnisch sind Mindestwandstärken von 0,4mm möglich. Das entspricht der Mindestaufschmelzbreite des Laserstrahls.

Mit einer mindest Wandstärke von 0,5mm sind Sie immer auf der sicheren Seite, damit zuverlässig Wandungen entstehen.

Für reproduzierbare Ergebnisse und gute mechanische Eigenschaften nehmen Sie eine Mindestwandstärke von 1,5 – 2mm.

Für runde Pins ist ein minimaler Durchmesser von 0,8 mm möglich. Für reproduzierbare Ergebnisse und gute mechanische Eigenschaften nehmen Sie besser 1,8 mm.

Nach der Lasersinter Produktion kühlen die Bauteile im Pulverbett ab. Das Bauteil wird dann vorsichtig aus dem Pulver herausgenommen und vom Pulver befreit. Sehr filigrane Bauteile, die in sich nicht so stabil sind, erfordern dabei einen höheren Aufwand, da sie beim Auspacken leicht brechen können.

Nachdem die Bauteile aus dem Pulverbett entnommen und grob vom Pulver befreit wurden, werden sie mittels Glasperlenstrahlen vom anhaftenden Pulver befreit. Dabei wird Strahlmittel mit Hilfe von Druckluft auf die Werkstücke gelenkt. Die Schleifmittel treffen dann zusammen mit dem Luftstrahl mit hoher Geschwindigkeit auf die zu behandelnde Oberfläche. Auf Grund der abrasiven Wirkung des Strahlmittels muss dabei mit Vorsicht gearbeitet werden, da dünne Bauteilstrukturen zerstört werden können. Dicken Sie deshalb dünne Bauteilstrukturen auf und stützen Sie diese ab, damit beim Strahlen schneller gearbeitet werden kann und die Teile nicht brechen.

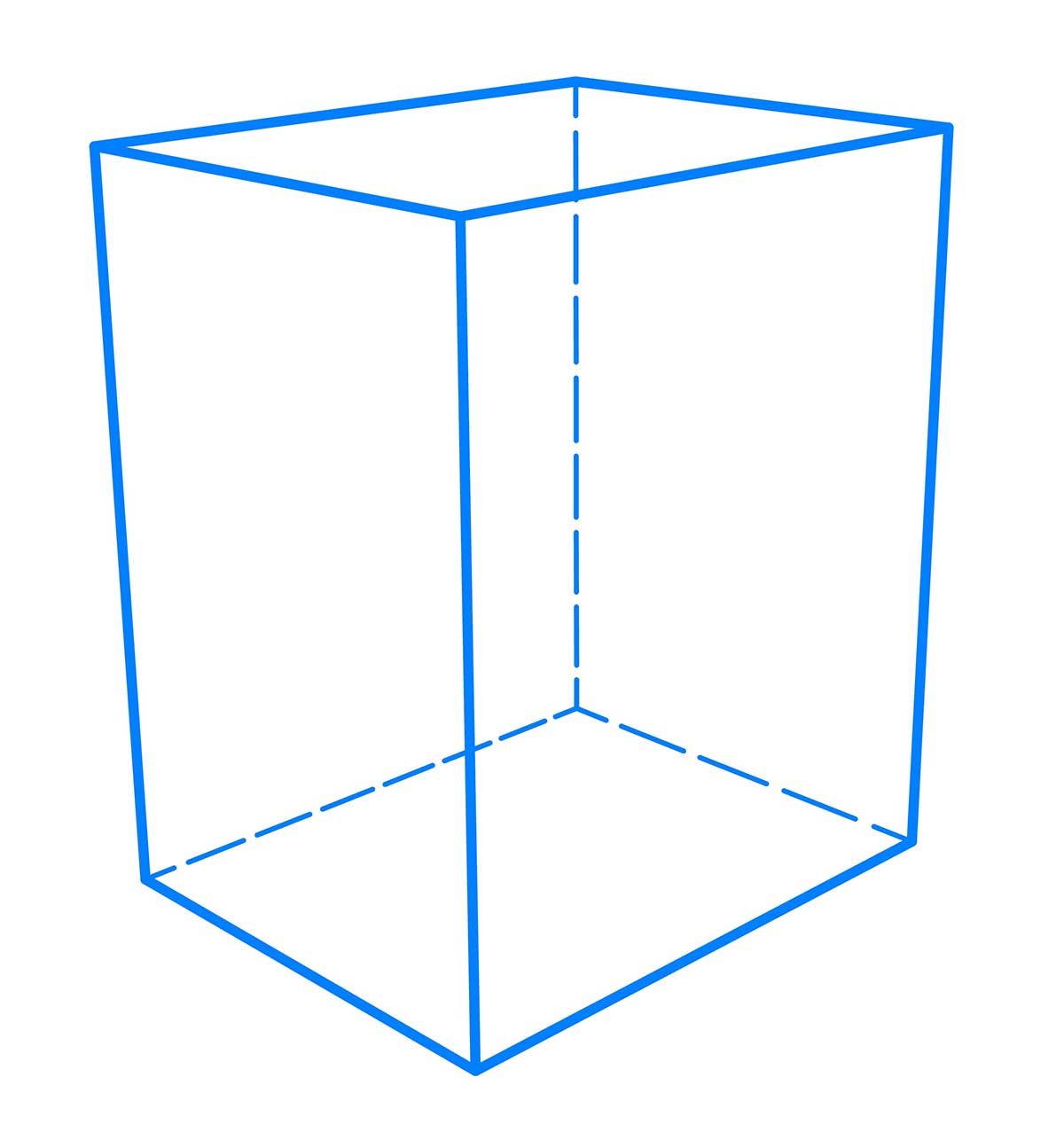

Maximale und minimale druckbare Bauteilgröße

Wir können Bauteile bis zu einer Größe von 250x200x330mm fertigen. Bauteile, die größer sind, können mehrteilig gebaut und anschließend zusammengefügt werden. Als kleinste Größe, die im Laser-Sinter Verfahren gefertigt werden kann, empfehlen wir 10x10x10mm. Teile die kleiner sind, können schlecht nachbehandelt werden. Bitte senden Sie uns die Außenmaße bei sehr kleinen Bauteile mit, da es eventuell auch zu Skalierungsfehlern bei der Übertragung aus dem CAD in die STL- Datei kommen kann.

Hohlräume und innere Kanäle

Die Gestaltungsfreiheit des Lasersinter Verfahrens ermöglicht, Bauteile hohl zu bauen oder innere Kanäle mitzubauen. Das spart Material und bietet Möglichkeiten, Funktionen in Bauteile zu integrieren. Das Pulver, das während des Bauprozesses als Stützmaterial dient, sollte einfach entfernbar sein. Schauen Sie in unsere Bohrungstabelle damit es keine unerwünschten Pulverrückstände in Ihrem Bauteil gibt. Zu dünne, lange Kanäle können zum Beispiel in der Nachbearbeitung nicht vom Pulver befreit werden, da das lose Pulver in den Hohlräumen versintert.

Bohrungstabelle:

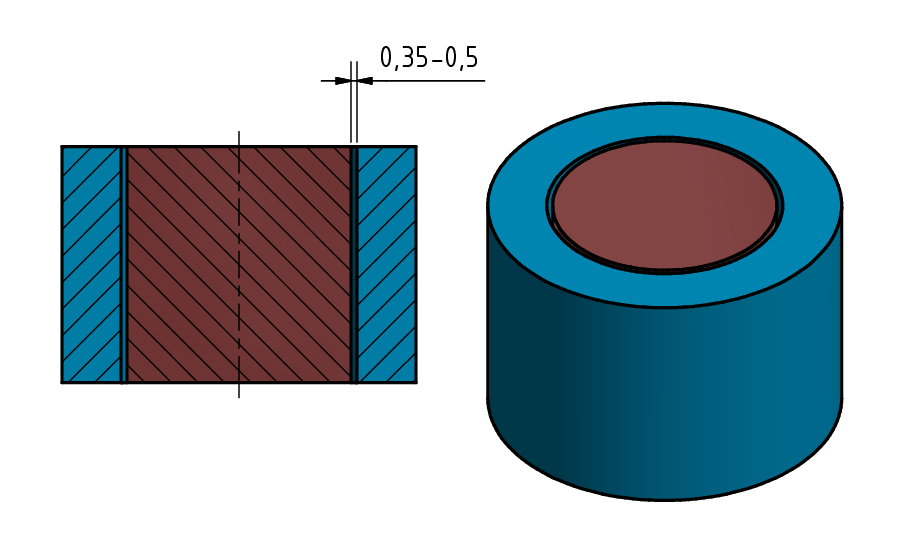

Gelenke

Gelenke ermöglichen definierte Bewegungen von Bauteilen zueinander. Im Laser-Sinter Verfahren ist es möglich, ein Gelenk zu integrieren und einfach mit zu drucken. Fügen Sie dazu einfach einen Abstand zwischen den Bauteilwandungen ein. Hier ist in erster Linie zu beachten, dass das Pulver wieder aus dem Gelenk entfernt werden kann.

Achten Sie auf einen Abstand zwischen Bauteilwandungen:

PA 12 weiß und Alumide in X/Y/Z : 0,35mm - 0,5mm

PA 11 schwarz in X/Y/Z : 0,5mm - 0,8mm

Um eine sichere Beweglichkeit herzustellen, fügen Sie einen größtmöglichen Abstand ein. Bei sehr massiven Bauteilen, kann es bei zu geringem Abstand zu einem versintern des losen Pulvers kommen.

Filmscharniere und Biegeelemente

Filmscharniere sind dünnwandige Elemente zwischen zwei Bauteilen, die sich elastisch verformen können. So lassen sich wie bei einem Scharnier, Bewegungen realisieren. Im Laser Sinter- Verfahren können solche Filmscharniere integriert werden. Hierbei ist es möglich, durch die Gestaltungsfreiheit Formen zur erzeugen, die deutlich mehr Bewegung (z.B. Öffnungswinkel) und Zyklen mitmachen können. Die Wandstärke sollte dabei im elastischen Bereich zwischen 0,5-1,5mm liegen. Gestalten Sie zudem einen möglichst langen elastischen Bereich, in dem die Biegung stattfindet. Zu kurze Biegeelemente lassen nur geringe Verformungen im elastischen Bereich zu.

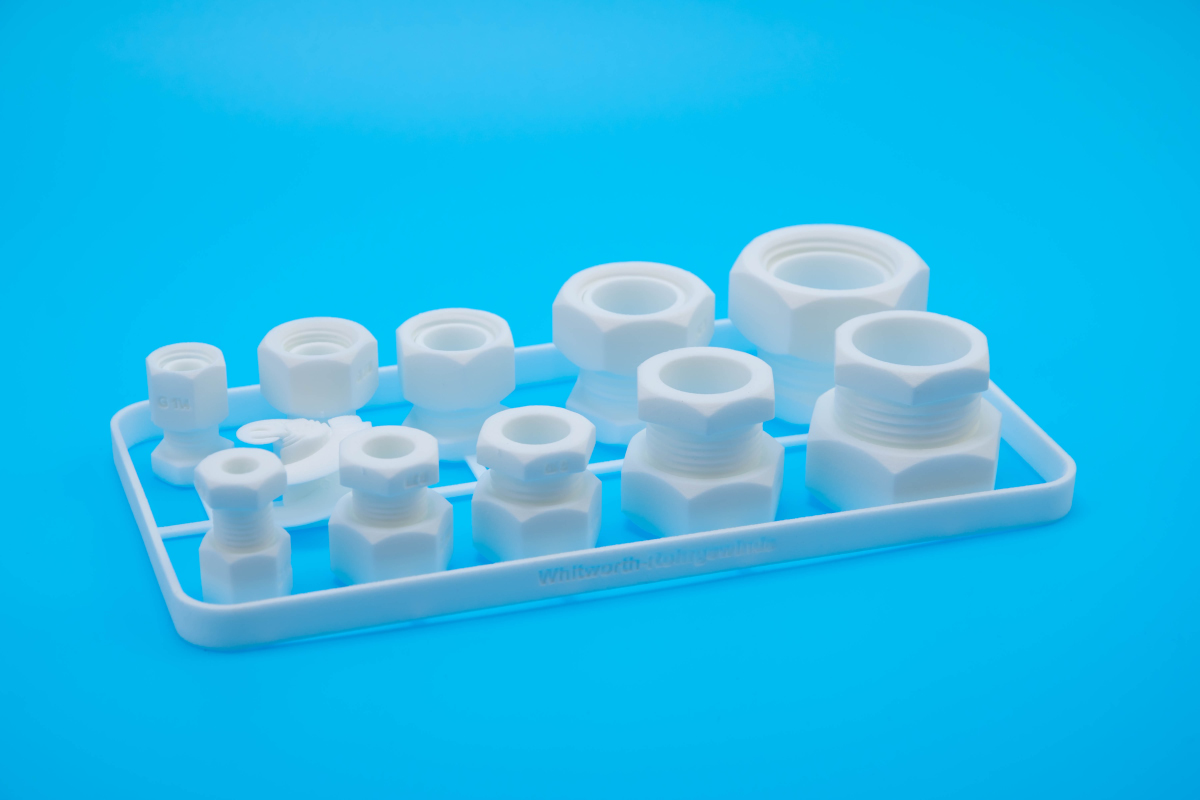

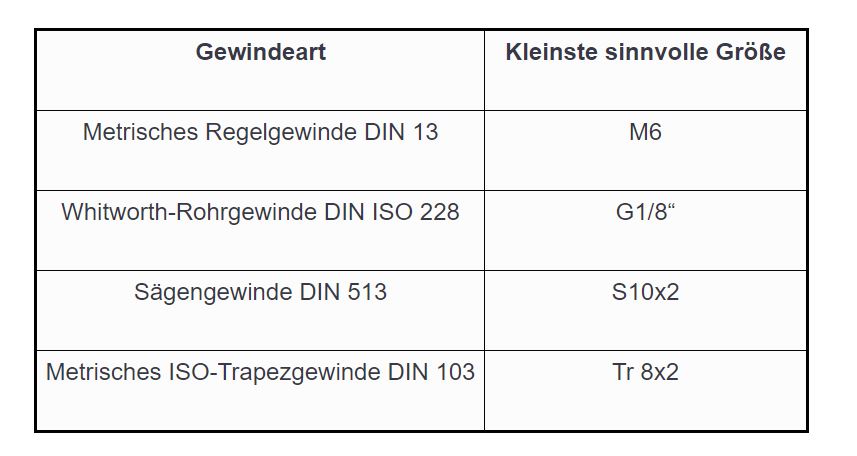

Gewinde und Schrauben

Im Laser- Sinter Verfahren lassen sich alle genormten Gewinde sowie speziell für Anwendungen entwickelte Gewinde herstellen. Die gedruckten Gewindeausführungen können so optimiert werden, dass ein Gegengewinde aus Metall perfekt passt. Die Gewinde können in vielen Orientierungen eingesetzt werden und sind nach dem Druck einsatzfertig, d.h. sie müssen nicht nachgeschnitten werden.

Kommen Sie auf uns zu, wir bieten fertig optimierte Gewindeelemente, die wir in Ihr 3D Modell einsetzten können, um die bestmöglichen Ergebnisse zu erhalten. Senden Sie uns dazu einfach Ihre CAD Daten zu.

Sollte für Ihre Anwendung die Festigkeit eines Kunststoffgewindes nicht ausreichen, gibt es die Möglichkeit, Gewindeeinsätze aus Metall in der Nachbearbeitung einzupressen. Dabei sind Gewindegrößen ab M3 möglich.

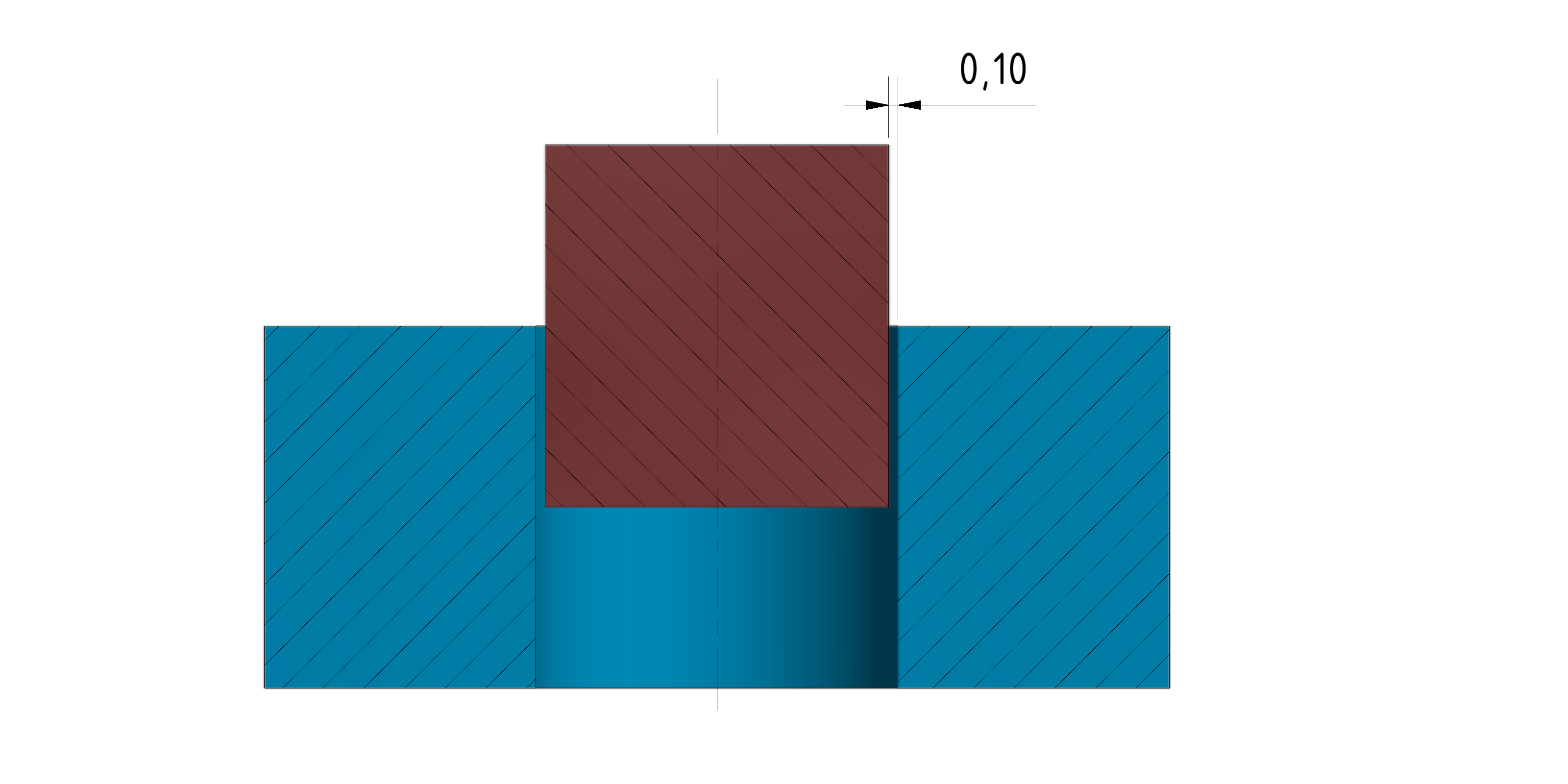

Passungen

Exakte Passungen lassen sich in Laser Sinter- Bauteilen nach den ISO Passungen meist nur durch Nachbearbeitung herstellen. Für viele Anwendungen reicht es jedoch aus, dass man eine lose Verbindung einplant.

Fügen Sie mindestens 0,1 mm Abstand zwischen den Wandungen für eine lose Verbindung ein.

Wenn Sie ohne Spalt zwischen den Bauteilwandungen bauen, entsteht eine Presspassung.

Für Passungen nach ISO nutzen Sie den Werkstoff Alumide, da er sich gut zerspannen lässt.

Schriften & Gravuren

Schriftzeichen oder Logos können einfach in das 3D Modell integriert werden. Damit Ihre Schrift in dem 3D gedruckten Bauteil möglichst gut zu erkennen ist, sollte eine Schriftgröße von mindestens 3,5mm Höhe gewählt werden (Schriftgrad 10pt). Die Schrift sollte vertieft oder erhaben sein und eine Mindestaustragung von 1,0mm haben.

Für Beschriftungen auf Bauteilen empfehlen wir eine Schriftart zu wählen, die keine Serifen besitzt, da die feinen Linien von Serifen meist nicht oder nur sehr schlecht abgebildet werden. Verwenden Sie z.B. die Schriftart Arial oder Calibri.

Bauteil Kanten verrunden

Um Kerbwirkungen, scharfe Kanten und Pulveransammlungen in Ecken zu vermeiden, können Verrundungen oder Freistiche Abhilfe schaffen. In den meisten Fällen genügt schon ein sehr kleiner Radius von 0,3 - 0,5mm um beispielsweise eine Kante zu entgraten.

Wir schauen uns generell immer Ihre 3D Modelle vor dem Angebot und dem 3D Drucken an, um Sie in der Gestaltung der Bauteile und für eine bestmögliche Qualität zu unterstützen. In vielen Fällen ist dennoch nicht der Einsatzzweck, Schnittstellen zu anderen Bauteilen oder die Anforderungen an das Bauteil zu erkennen. Im 3D Modell sind keine Toleranzangeben enthalten und wir können nicht erkennen, worauf es besonders ankommt. Teilen Sie uns deshalb Ihre Anforderungen mit und erhalten Sie so eine höhere Fertigungsqualität. Erfahren Sie hier, wie Sie die Fertigungsqualität beeinflussen.

Wir richten unsere Qualität an Ihren Anforderungen aus!